资 讯

产品外观设计的科学流程:从策略到落地的完整解析 | FROM ZERO TO ONE

- 来 源:101工业设计

- 发 表 于:2025-12-01

- 作 者:101工业设计

- 人 气:42

在产品同质化日益严重的今天,卓越的外观设计已成为产品在市场中脱颖而出的关键。它不仅是美学的外显,更是品牌理念、用户体验与制造工艺的完美融合。许多朋友好奇,一个惊艳的产品外观,究竟是如何从最初的灵感和创意,一步步走向生产线,成为我们手中触手可及的实物的?

作为壹零壹工业设计的资深团队,我们深知,一个成功的设计背后,必然有一套科学、严谨且充满创造力的流程作为支撑。今天,我们将根据公司多年的实战经验,为您系统性地解析产品外观设计的五大核心阶段,揭开产品外观设计从0到1的神秘面纱。

产品外观设计的定义

产品外观设计(Industrial Design,简称 ID 设计)绝非单纯的 “造型美化”,而是融合市场需求、用户体验、品牌调性与制造可行性的系统性工程。

第一阶段:研究与分析 —— 奠定设计的 “逻辑根基”

产品外观设计的成功,始于对 “为什么设计” 的清晰回答,这一阶段的核心是通过多维度研究,为设计提供客观依据与方向指引。在动笔绘制第一根线条之前,我们相信“深度研究”是设计的灵魂起点。此阶段的核心目标是“精准定义设计问题”,而非急于寻找答案。

市场与竞品研究:壹零壹设计团队会通过行业报告、线下调研、竞品分析等方式,分析目标市场的审美趋势(如消费电子领域的 “极简主义”“一体化造型” 热潮)、竞品的外观亮点与短板,明确产品的差异化突破口。例如针对办公笔记本电脑,会重点研究主流产品的形态(轻薄化、折叠屏等)、色彩搭配(商务黑、莫兰迪色系等),避免设计同质化。

用户需求与场景分析:基于目标用户画像(年龄、职业、使用习惯),开展用户访谈、场景模拟测试,挖掘潜在的视觉与触觉需求。如针对老年智能设备,需考虑视觉辨识度(大按键、高对比度色彩)与握持舒适度(圆润边角、防滑材质);针对户外设备,则需强化抗摔、防水的视觉暗示(粗犷线条、耐磨材质纹理)。

品牌与产品定位分析:严格遵循品牌 VI 体系(视觉识别系统),确保产品外观设计与品牌调性一致 —— 科技品牌倾向简洁硬朗的线条,母婴品牌偏好柔和圆润的形态与温暖色调。同时结合产品核心功能定位,让外观为功能服务,如游戏手柄的外观需凸显握持发力点,无线耳机的造型需适配耳道结构。

合规与限制条件梳理:提前明确产品的物理限制(如内部硬件尺寸、散热需求)、行业合规标准(如医疗设备的防菌材质要求、儿童产品的安全边角标准),以及制造工艺的可行性边界(如注塑工艺对产品壁厚、圆角的要求),避免设计方案脱离实际落地条件。

第二阶段:概念创意与探索 —— 迸发设计的 “灵感火花”

在研究分析的基础上,进入创意发散与初步筛选阶段,核心是将抽象需求转化为具象的视觉概念。

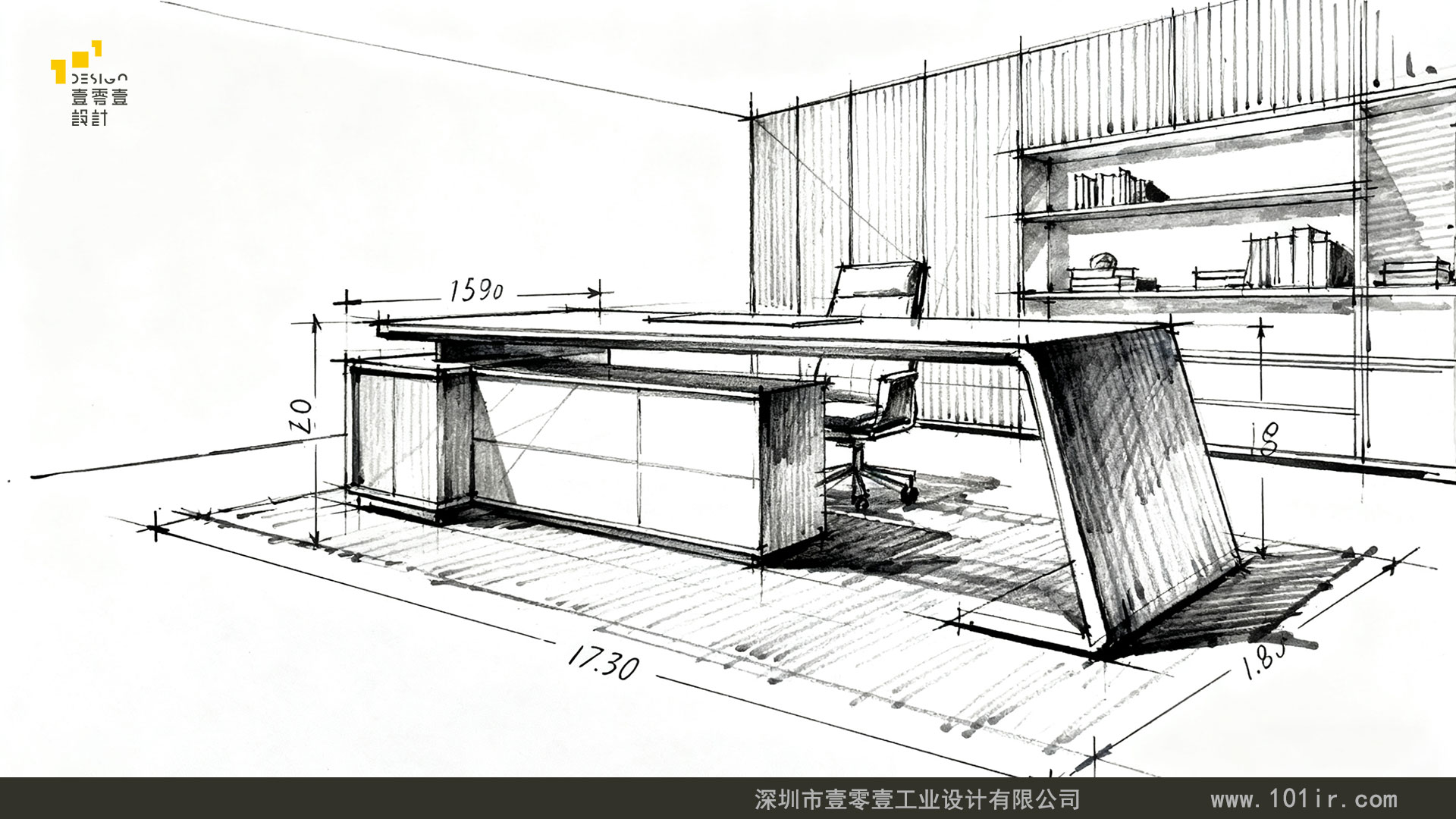

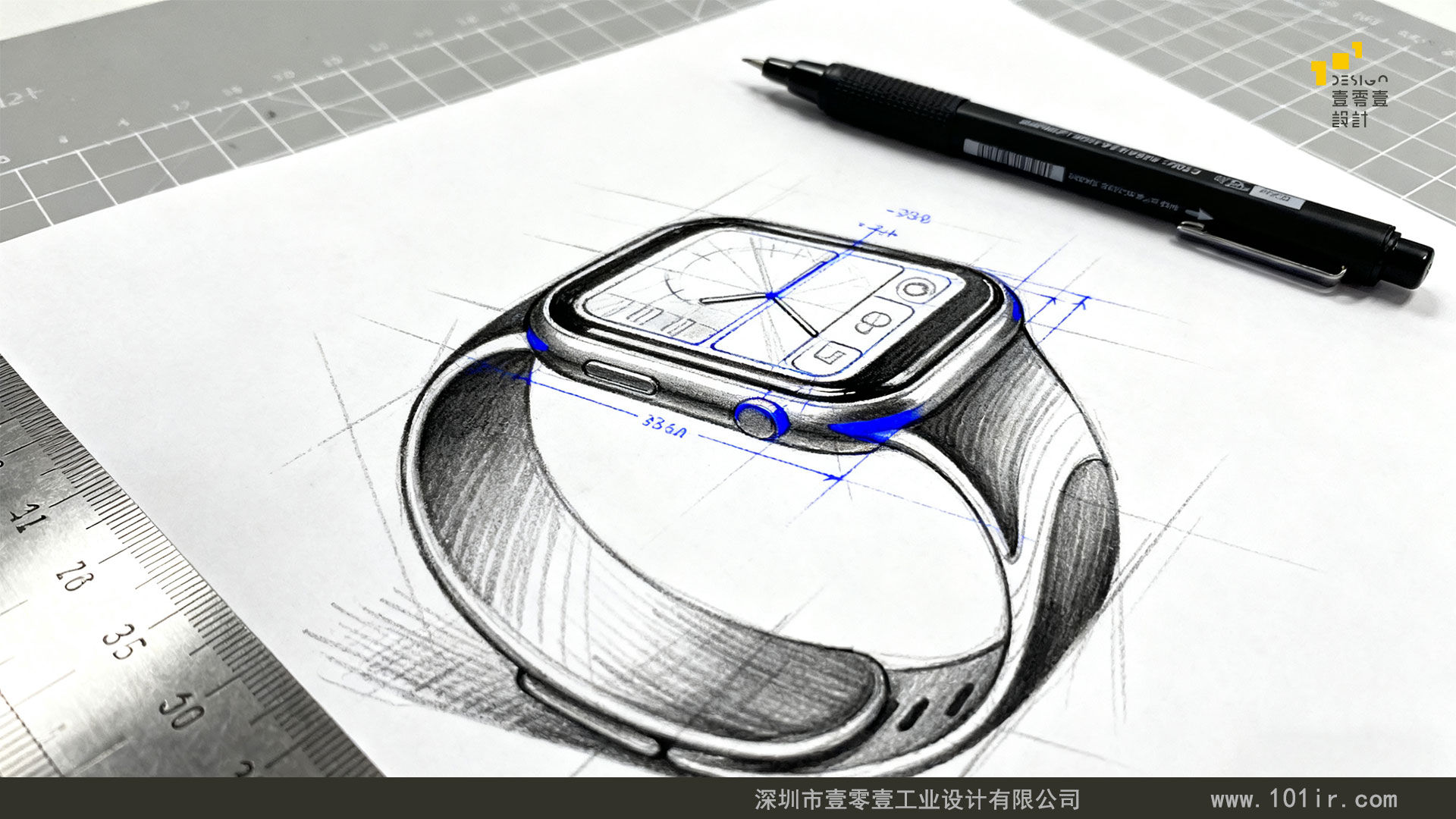

草图(头脑风暴):设计团队围绕核心需求,开展无边界创意发散,绘制大量快速草图(包括形态、线条、色彩、材质等方向)。这一过程不局限于细节完美,重点是捕捉灵感,通常会产出多张草图,覆盖不同风格(简约、科技、复古等)、不同形态(方形、圆形、不规则形等)的可能性。

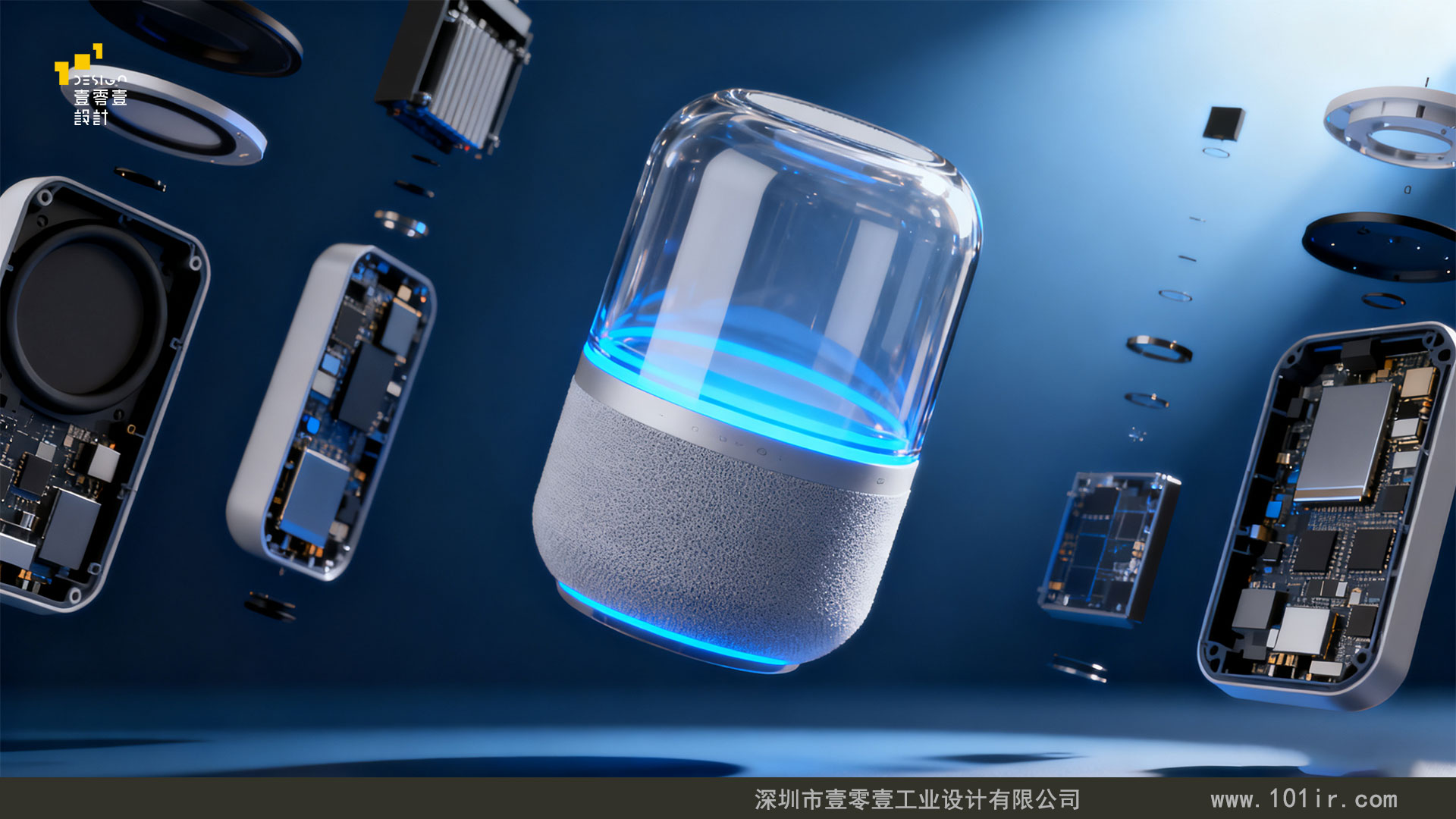

方向聚焦与初步筛选:组织设计、市场、工程团队进行联合评审,从 “符合品牌定位、满足用户需求、具备差异化、可制造性” 四个维度,筛选出 3-5 个具备潜力的核心方向。例如从众多智能音箱草图中,筛选出 “柱状一体化”“扁平便携型”“场景化造型(如台灯结合款)” 等 3 个主流方向。

概念深化与草模验证:对筛选后的方向进行草图细化,明确关键尺寸、比例关系、细节特征(如按键位置、接口布局)。随后制作简易草模(采用泡沫、黏土、3D 打印快速原型),通过实物观察产品的空间形态、握持手感,验证视觉比例与人体工学的适配性,淘汰手感不佳或比例失衡的方案。

第三阶段:深化设计与可视化 —— 打磨设计的 “细节质感”

这一阶段是将初步概念转化为精准、可落地的设计方案,核心是细化细节、明确材质工艺,并通过可视化呈现完整效果。

三维建模与比例优化:使用专业设计软件,构建产品的精准 3D 模型,严格把控产品的尺寸、比例、曲面过渡。通过调整模型的线条弧度、部件衔接方式,优化视觉平衡感 —— 例如手机的中框与背板的过渡弧度,需在 “视觉流畅” 与 “握持贴合” 之间找到最优解。

材质与色彩方案确定:结合产品定位与使用场景,选择合适的材质(如金属的质感、塑料的轻便、皮革的高端)与表面处理工艺(阳极氧化、喷砂、喷涂、IMD 模内装饰等)。色彩搭配需遵循色彩心理学与品牌 VI,例如科技产品常用深空灰、冰川银,年轻化产品可采用撞色设计,但需确保色彩符合行业标准。

细节设计与交互优化:聚焦产品的细节亮点,如按键造型(凸面、凹面、触感纹理)、接口装饰圈、产品标识(Logo)的位置与呈现方式(丝印、浮雕、发光)。同时考虑用户交互的视觉引导,如通过色彩对比突出操作区域,通过材质差异区分功能分区,让用户无需说明书即可快速识别使用逻辑。

可视化呈现与方案评审:制作高保真渲染图(包含不同角度、光影效果、使用场景图),直观展示产品的最终视觉效果;制作 1:1 比例的高保真手板(采用与量产相近的材质与工艺),供客户与团队进行最终评审。评审重点关注 “视觉效果是否符合预期、细节是否完善、材质工艺是否可实现”,并根据反馈进行最后调整。

第四阶段:工程实现与制造对接 —— 确保设计的 “落地可行性”

产品外观设计方案需与工程制造无缝衔接,这一阶段的核心是将设计意图转化为可量产的生产标准,避免 “设计好看但造不出来” 的问题。

DFM(可制造性设计)评审:联合结构工程师、生产工艺工程师,对产品外观设计方案进行 DFM 评审。重点核查产品的壁厚是否均匀、圆角半径是否符合模具要求、表面处理工艺是否适配量产流程(如大面积喷涂是否易产生流挂),并针对问题优化设计 —— 例如将复杂曲面拆分为可模具成型的简单曲面,调整部件拼接方式减少装配缝隙。

模具与工艺对接:协助客户对接模具厂商,提供完整的 3D 设计文件、材质工艺说明、色彩标准。针对关键外观特征(如曲面精度、色彩一致性),制定模具验收标准,确保量产产品与设计方案一致。

样品确认与工艺优化:在首批模具样品生产后,对样品的外观进行全面检测 —— 包括色彩偏差、表面缺陷(无划痕、缩痕、飞边)、尺寸精度等。若出现问题,联合模具厂与工艺师调整方案,如优化注塑参数解决缩痕问题,调整喷涂工艺确保色彩均匀。

第五阶段:生产支持与后续跟踪 —— 保障设计的 “量产一致性”

第五阶段:生产支持与后续跟踪 —— 保障设计的 “量产一致性”

产品外观设计的闭环不仅在于方案交付,更在于确保量产产品的外观品质稳定,同时支持产品的生命周期优化。

量产过程质量管控:派驻专业设计工程师驻厂跟踪首批量产过程,监督材质选用、工艺执行是否符合设计要求。建立外观检验标准(AQL 抽样检验),明确合格产品的外观判定依据,避免不合格产品流入市场。

用户反馈收集与优化:产品上市后,通过市场调研、用户评价分析,收集关于产品外观设计的反馈意见(如色彩是否受欢迎、手感是否舒适、易磨损部位等)。针对共性问题,在产品迭代时优化设计 —— 例如若用户反馈某款耳机的漆面易刮花,后续迭代时改用更耐磨的阳极氧化工艺。

知识产权与品牌延续:为产品外观设计方案申请外观专利,保护设计成果不被侵权。同时总结设计经验,形成品牌专属的外观设计语言,在后续产品中延续核心设计基因,强化品牌视觉辨识度。

总结:外观设计 —— 从创意到价值的完整闭环

产品外观设计是一场 “感性创意与理性落地” 的平衡艺术,壹零壹工业设计的标准化流程,从研究分析的客观洞察,到概念探索的灵感迸发,再到深化设计的细节打磨、制造对接的可行性落地,最后到生产跟踪的品质保障,形成了一套完整的闭环体系。这一流程不仅遵循行业权威标准,更融入了对用户需求的深刻理解与对制造工艺的专业把控,确保每一款产品的外观都兼具 “颜值、质感、实用性”。未来,壹零壹工业设计将继续深耕材质工艺创新、数字化设计工具应用,在保持设计创意活力的同时,进一步提升设计落地效率与品质稳定性,为客户打造更具市场竞争力的产品外观,让设计真正成为驱动产品价值提升的核心力量。

内容来源于:www.101ir.com/news-s1297-c1-p1.html